双组份导热凝胶如何延长表干时间?

发布:诺丰NFION

时间:2024-11-12 10:47:09

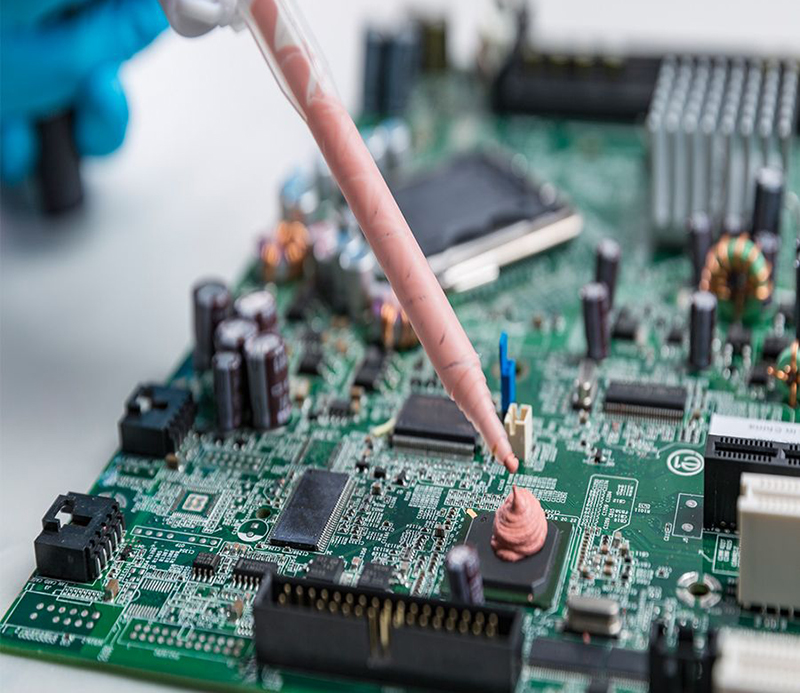

双组份导热凝胶因其卓越的导热性和高粘附力,已成为电子设备散热管理中的重要材料。在实际应用中,如何延长双组份导热凝胶的表干时间成为一个关键技术问题,尤其是在需要长时间操作或存放的应用场景中。延长表干时间可以提升凝胶的操作便利性、降低浪费,并确保在安装过程中能够保持良好的工作状态。诺丰NFION 将深入探讨影响双组份导热凝胶表干时间的因素及延长表干时间的有效策略。

双组份导热凝胶的基本原理与表干时间定义

双组份导热凝胶是由A、B两个组分混合而成,通过化学反应形成固化结构,实现导热和粘附性能。表干时间是指凝胶在表面干燥至不粘手的时间,这一时间决定了材料的操作窗口长度,也影响其在特定环境中实际使用的便捷性。

通常,双组份导热凝胶的固化反应速度受到材料成分、环境温度、湿度等因素的影响,特别是在高温高湿的环境下,化学反应会加速,使表干时间变短。因此,针对特定应用需求,控制表干时间至关重要。

影响双组份导热凝胶表干时间的主要因素

1. 催化剂的类型和浓度

双组份导热凝胶的固化反应通常依赖催化剂,而催化剂的种类和浓度对表干时间有直接影响。浓度越高,固化速度越快,表干时间越短;反之,催化剂浓度降低则表干时间延长。在控制表干时间时,适当调整催化剂浓度是一个有效的手段,但需要平衡操作便捷性和固化速度。

2. 环境温湿度

温度和湿度是影响表干时间的重要外界因素。在高温和高湿环境下,凝胶的化学反应会加速,使表干时间缩短。尤其是在夏季或高温生产线中,需特别注意温湿度的控制,可以通过降低环境温度、减少湿度来延长表干时间。

3. 组分配比

双组份凝胶的A、B组分配比直接关系到反应速率。通常,准确的配比可以确保凝胶性能和固化时间的平衡,而改变配比也会对表干时间产生影响。因此,在需要延长表干时间的场合中,可适当降低B组分的比例,减缓反应速度,延长操作窗口。

4. 填料的种类和粒径

导热凝胶中加入的填料不仅提升导热性能,还对固化过程产生一定影响。不同类型的填料,如氧化铝、氮化硼或氮化铝,在分散性和粒径上的差异会导致凝胶固化反应的微小变化,影响到表干时间。细小且均匀的填料颗粒可以有效延缓固化过程。

延长表干时间的有效策略

1. 降低催化剂的活性或浓度

选择活性较低的催化剂或减少催化剂的用量可以有效延长凝胶的表干时间。例如,在某些低温或低湿的应用环境下,减少催化剂浓度能提供更长的操作时间,而不影响最终的导热性能和粘附性。

2. 控制环境条件

建议在低温、低湿的环境中存储和使用导热凝胶。可以通过设置空调设备或去湿器来降低环境的温湿度,特别是对于大规模生产线,这样可以有效延长表干时间并确保凝胶性能的稳定性。

3. 改进凝胶配方

针对特定应用需求,可以在配方中加入抑制剂或通过调整填料比例来延缓固化过程。这种改进可以在不显著影响导热性能的前提下延长表干时间。例如,添加适量的钛酸酯类耦合剂或其他低反应活性的抑制剂,能够有效延长凝胶的表干时间。

4. 选择合适的A、B组分配比

为了延长表干时间,可在不影响最终固化性能的情况下略微降低B组分的比例,这样可以在实际操作中提供更长的窗口时间,使操作人员能够完成复杂的装配步骤。

表干时间控制对实际应用的意义

延长双组份导热凝胶的表干时间对多种应用场景具有重要意义。具体表现为:

● 提高操作灵活性:在复杂的电子元件组装过程中,延长表干时间可以使操作人员有充足的时间进行安装和调整,避免凝胶提前固化,减少浪费。

● 保障设备性能:合适的表干时间可以确保导热凝胶在固化前能够完全覆盖接触面,提升设备的导热效果,有助于延长电子设备的使用寿命。

● 降低生产成本:由于双组份导热凝胶通常为高成本材料,延长表干时间可以减少不必要的材料浪费,提高使用效率,从而在生产过程中降低成本。

结论

双组份导热凝胶的表干时间在实际应用中有着重要的意义,尤其是在涉及长时间操作或大面积涂敷的应用场景中。通过调整催化剂浓度、控制温湿度、优化配方及调整A、B组分比例,可以有效延长表干时间,提升操作便利性和材料利用率。在实际操作中,针对具体应用需求灵活调整这些参数,将有助于实现导热性能和经济效益的双赢。