双组份导热凝胶因其优异的导热性能和灵活的施工性,广泛应用于电子产品的散热管理。然而,在实际使用中,固化速度过快是常见的问题,尤其是在生产环境复杂、操作步骤多的情况下。如果处理不当,这种现象可能会导致材料浪费、工艺不稳定,甚至影响产品性能。那么,双组份导热凝胶固化太快的原因有哪些?应采取哪些措施来应对这一问题?

1. 导热凝胶固化太快的原因

1.1 配方设计问题

双组份导热凝胶的固化过程由其化学成分决定,通常通过A、B两组分的混合反应进行固化。如果固化速度太快,可能是由于配方设计中的固化剂浓度过高或固化反应过于活跃。例如,一些固化剂如催化剂的比例过大,会加速反应速度,导致材料在施工过程中尚未涂布完成就已经固化。

1.2 环境因素的影响

环境温度和湿度是影响导热凝胶固化速度的重要因素。在较高温度下,材料的化学反应会加速,导致固化时间缩短。此外,高湿度环境也会影响某些双组份导热凝胶的固化过程,尤其是那些对湿度敏感的产品。这些环境条件的波动可能让操作人员无法精确控制固化速度。

1.3 混合不均匀

双组份导热凝胶在使用时需要精确混合。如果混合不均匀,某些区域的反应物浓度较高,会加速固化过程,导致凝胶固化不均匀,形成局部固化太快的现象。

1.4 使用时间的控制不当

双组份导热凝胶的混合后适用期(pot life)通常有限。操作人员如果未能在适用期内完成施工,凝胶将逐渐固化,最终无法正常使用。因此,在施工过程中未合理安排时间或操作流程过于缓慢,可能会导致固化时间太快的问题。

2. 如何应对双组份导热凝胶固化太快的问题

2.1 优化配方设计

根据实际应用需求,适当调整导热凝胶的配方是延长固化时间的重要手段。可以选择降低固化剂或催化剂的比例,从而减缓化学反应速度。此外,针对温度或湿度较高的应用场景,选择更加适应环境变化的材料,以确保在不同环境条件下都能维持稳定的固化速度。

2.2 控制施工环境

改善施工环境是延长双组份导热凝胶固化时间的有效方法之一。在高温环境下,可以通过降低环境温度来减缓化学反应的速度。例如,通过空调系统或局部冷却设备控制工作区温度。此外,使用干燥设备来降低空气湿度,以避免因湿度过高导致的固化加速。

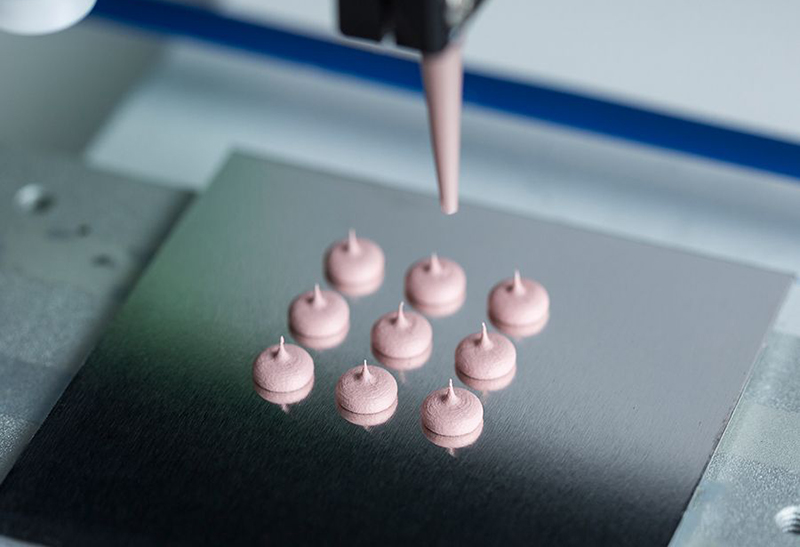

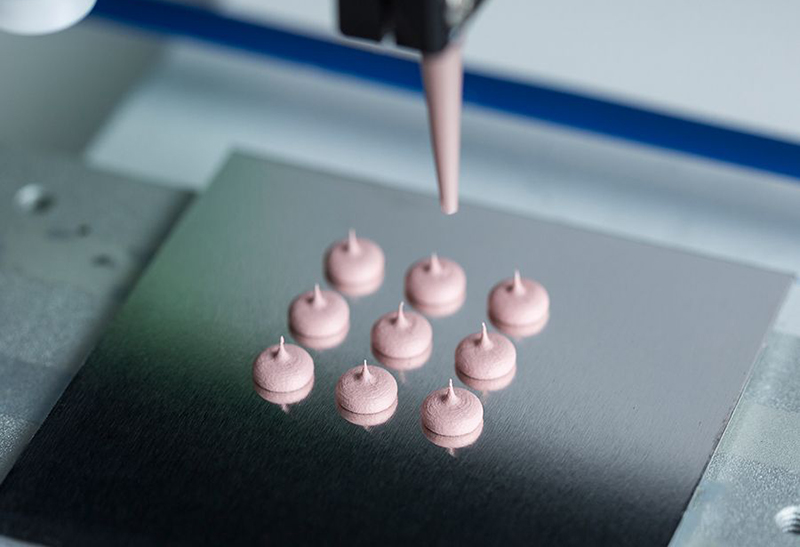

2.3 使用自动化混合设备

为了确保双组份导热凝胶混合均匀,建议采用自动化混合设备。这些设备可以根据预设比例精确混合A、B组分,避免人为因素导致的混合不均匀问题。同时,自动化设备还能够提高施工效率,缩短施工时间,降低因操作时间过长导致的固化问题。

2.4 合理规划施工时间

在施工过程中,应合理规划操作步骤,确保在凝胶适用期内完成混合和涂布操作。使用之前,充分了解所选导热凝胶的适用期和固化时间,并根据这些信息调整生产流程,以确保施工过程顺畅。此外,如果某些项目需要较长时间的施工,选择固化时间更长的产品可能更为合适。

2.5 选择慢固化配方

市场上存在一些慢固化的双组份导热凝胶配方,专门针对需要长时间操作的应用场景。这类材料的设计初衷是为了在延长固化时间的同时,确保最终的物理和化学性能不受影响。如果需要在大规模生产中应用双组份导热凝胶,使用慢固化配方是一种有效的策略。

3. 总结

双组份导热凝胶固化太快的问题在实际应用中常见,但通过对配方、环境、设备和施工流程的合理调整,可以有效延缓固化过程,确保材料的顺利使用。在应对固化时间过快的问题时,首先要准确分析原因,然后有针对性地采取措施,例如优化配方、控制环境、使用自动化设备等。这些措施可以提高生产效率,减少材料浪费,确保产品性能的稳定性。

面对不同应用需求,选择适合的导热凝胶配方和施工工艺,将有助于提高产品的整体性能和使用寿命。